一、 引言

随着工业自动化水平的不断提高,PLC(可编程逻辑控制器)在工业生产中的应用越来越广泛。

三菱PLC作为国内外知名品牌,以其稳定可靠的性能、丰富的功能模块以及强大的拓展能力,深受工业用户的青睐。

本文将分享一个三菱PLC控制应用实例,着重介绍如何使用三菱PLC控制变频器调速程序,以满足生产过程中的速度控制需求。

二、 三菱PLC与变频器的连接

要实现三菱PLC对变频器的控制,首先需要将PLC与变频器进行连接。通常情况下,可以通过以下步骤完成连接:

1. 确定PLC与变频器的通信协议,如RS232、RS485等;

2. 根据通信协议选择合适的通信电缆,将PLC的通信端口与变频器的通信端口连接起来;

3. 在PLC中设置相应的通信参数,如通信速率、数据位、停止位等,以确保与变频器正常通信。

三、 三菱PLC控制变频器调速程序的设计

1. 设计思路:

在生产过程中,需要根据实际需求对电机速度进行精确控制。

通过三菱PLC控制变频器调速程序,可以实现电机速度的自动调节。

设计思路如下:

(1)通过PLC的输入信号(如按钮、传感器等)获取速度控制指令;

(2)根据控制指令计算得出需要的频率信号;

(3)通过PLC的通信功能,将计算得到的频率信号发送给变频器;

(4)变频器根据接收到的频率信号调整电机速度。

2. 具体实现:

(1)在PLC中输入信号的采集与处理:通过PLC的输入模块采集生产过程中的控制信号,如启动、停止、速度调节等信号。

将这些信号进行放大、滤波等处理,以满足后续处理的要求。

(2)计算频率信号:根据采集到的控制信号,通过PLC内部的算法计算出需要的频率信号。

这个信号将决定电机的转速。

(3)通信实现:通过PLC的通信模块,将计算得到的频率信号以特定的通信协议发送给变频器。

在这个过程中,需要确保通信的稳定性和实时性。

(4)变频器参数设置:在变频器中设置相应的参数,如加速时间、减速时间、运行模式等,以确保变频器能够根据接收到的频率信号正确地调整电机速度。

四、 实例应用

以某生产线的物料输送系统为例,通过三菱PLC控制变频器调速程序,实现物料输送速度的自动调节。具体应用场景如下:

1. 根据生产线的实际需求,设定物料输送的速度范围;

2. 通过PLC采集物料量、生产线状态等信号;

3. 根据采集到的信号,通过PLC内部的算法计算出需要的输送速度;

4. 通过PLC的通信功能,将计算得到的速度指令发送给变频器;

5. 变频器根据接收到的速度指令调整电机转速,从而调整物料输送速度。

五、 总结

本文通过实例介绍了三菱PLC控制变频器调速程序的应用。

通过PLC与变频器的连接,以及PLC内部程序的设计,实现了电机速度的自动调节。

这种应用方式具有响应速度快、控制精度高等优点,广泛应用于各种生产场景。

在实际应用中,还需要根据具体需求进行调试和优化,以确保系统的稳定性和性能。

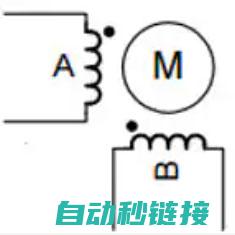

关于三菱FX3U PLC DA模块控制2个变频要求同步比例调速且可单独调速的问题

首先需要确定一主参考点,例如:A变频器为主 并读出它的频率或者速度(可以通过通讯或者外接编码器测速)放到某一个寄存器里例如D0然后通过运算传给B变频器D4(就是比例关系,例如B比A快1.2倍 B=A*1.2)至于单独调速直接往D0或者D4里传送你需要设置的速度就好。 关键点:1.读数的换算A和B需要一个统一的单位(例如:M/MIN 或频率)模块的设置,需参考FX3G·FX3U·FX3UC系列模拟量 手册3.模拟量的换算(最小值 和 最大值 对应 变频器的最高频率等)4. 设置变频器模式或频率来源。

发表评论